Gut umhüllt: Leichtbau-Gerätecontainer, bionisch inspiriert von der Natur

Leichtbauwerkstoffe sind ganz eindeutig der Baustoff der Zukunft. Mit Zuwächsen in der Nachfrage von mehreren 100% setzen sie wirtschaftliche Maßstäbe.

Gewichtsreduktion, Sicherheit, Standardisierung

Fünf Forschungseinrichtungen und Unternehmen aus der Hauptstadtregion haben sich zusammengetan, um weltweit einzigartige Gerätecontainer zu bauen. Eine wichtige Rolle spielen dabei neue Fügetechniken und äußerst leichte Hybridlaminate. Denn die können so ziemlich alles, was konventionelle Materialien nicht schaffen. Wissen, Erfahrung und Innovationsgeist treffen bei dem Vorhaben zusammen.

Vorsicht, hier wimmelt es vor Abkürzungen! Die Sprache der Entwickler, Projektsteuerer, Prozessoptimierer und Prüfer und ihrer jeweiligen Institutionen ist von Kürzeln geprägt. Das vereinfacht die interne wie auch externe Kommunikation bei komplexen Projekten. Kürzel tragen dazu bei, dass Excel-Tabellen nicht komplett gesprengt werden. Sie erleichtern den Blick aufs Ganze. Nicht zuletzt transportieren sie Kompetenz und Expertise nach außen – und sehen manchmal auch schön aus. Zum Beispiel LFT. Steht für: „Lehrstuhl Füge- und Schweißtechnik der Brandenburgischen Technischen Universität Cottbus – Senftenberg“ – ein nicht unbedingt leichtfüßiger Name. Im Logo von LFT sieht das ganz anders aus. Da schmiegt sich in der Mitte ein starkes, knallrotes „F“ zwischen zwei graue, metallsimulierende Buchstaben ein. Fügeund Schweißtechnik, die was aushält. Für die Herstellung von stark belastbaren Bauteilen stellen Fügetechniken, insbesondere das formgebende Fügen, entscheidende Fertigungsschritte dar. So auch beim BMFB Verbundvorhaben LGS, bei dem fünf Partner involviert sind: LFT, LsW, KSC, PLE und TGM.

Aber halt, von Anfang an! Welches Problem soll hier gelöst werden?

Einzigartige Gerätecontainer

Klimaanlagen, Batterien, Transformatoren, Bremssteuerungen oder Gastanks brauchen eine sichere Hülle. Sie müssen vor äußeren Einwirkungen wie Steinschlägen, Teperaturabstürzen, Unfällen aller Art geschützt werden. Dafür gibt es Container, die kleine und größere Einheiten unterbringen. Zum Beispiel Klimaanlagen in Zügen oder Batterien in Elektrobussen. Problem: Transportmittel wie Busse, Bahnen oder Schiffe verbrauchen Energie, die man gerne reduzieren möchte. Ein schweres Ding braucht mehr Energie, um eine anvisierte Geschwindigkeit zu erreichen. Einfache Physik. Lösung: Gewichtsreduktion durch Einsatz leichter Bauteile. Problem 2: Sicherheit. Eine Isolationsschicht aus wärmedämmendem Material mag vielleicht wärmedämmend sein, aber nicht unbedingt vor plötzlichen Stößen oder gar Crashs schützen. Lösung: Dämmung und Resistenz werden in einem einzigen Werkstoff miteinander kombiniert. Problem 3: Tohuwabohu. Anbieter A liefert günstige Container zum Preis X, die aber nicht passen. Anbieter B hat passgerechte und sogar relativ günstige Lösungen, die aber mit benachbarten Modulen nicht harmonieren. Anbieter C liefert passende Container für chinesische Elektrobusse, jedoch nicht für amerikanische. Und so weiter. Lösung: Ein modulares System, das weltweit funktioniert und Standards schafft.

Gewichtsreduktion, Sicherheit, Standardisierung: all das bietet LGS. Das „Modulare Leichtbau-Gerätecontainer-System“ wird gerade in Brandenburg entwickelt. Projektstart war im September 2016, im Februar 2019 sollen erste industriell nutzbare Ergebnisse vorliegen. Beteiligt sind fünf Projektpartner, die unterschiedliche Aufgaben wahrnehmen – und darstellen wollen, welche Chancen „Leichtbau made in Brandenburg“ bietet. Und nun zu den Abkürzungen.

Die beteiligten Partner und ihre Aufgaben

- LFT / Lehrstuhl Füge- und Schweißtechnik der Brandenburgischen Technischen Universität Cottbus – Senftenberg

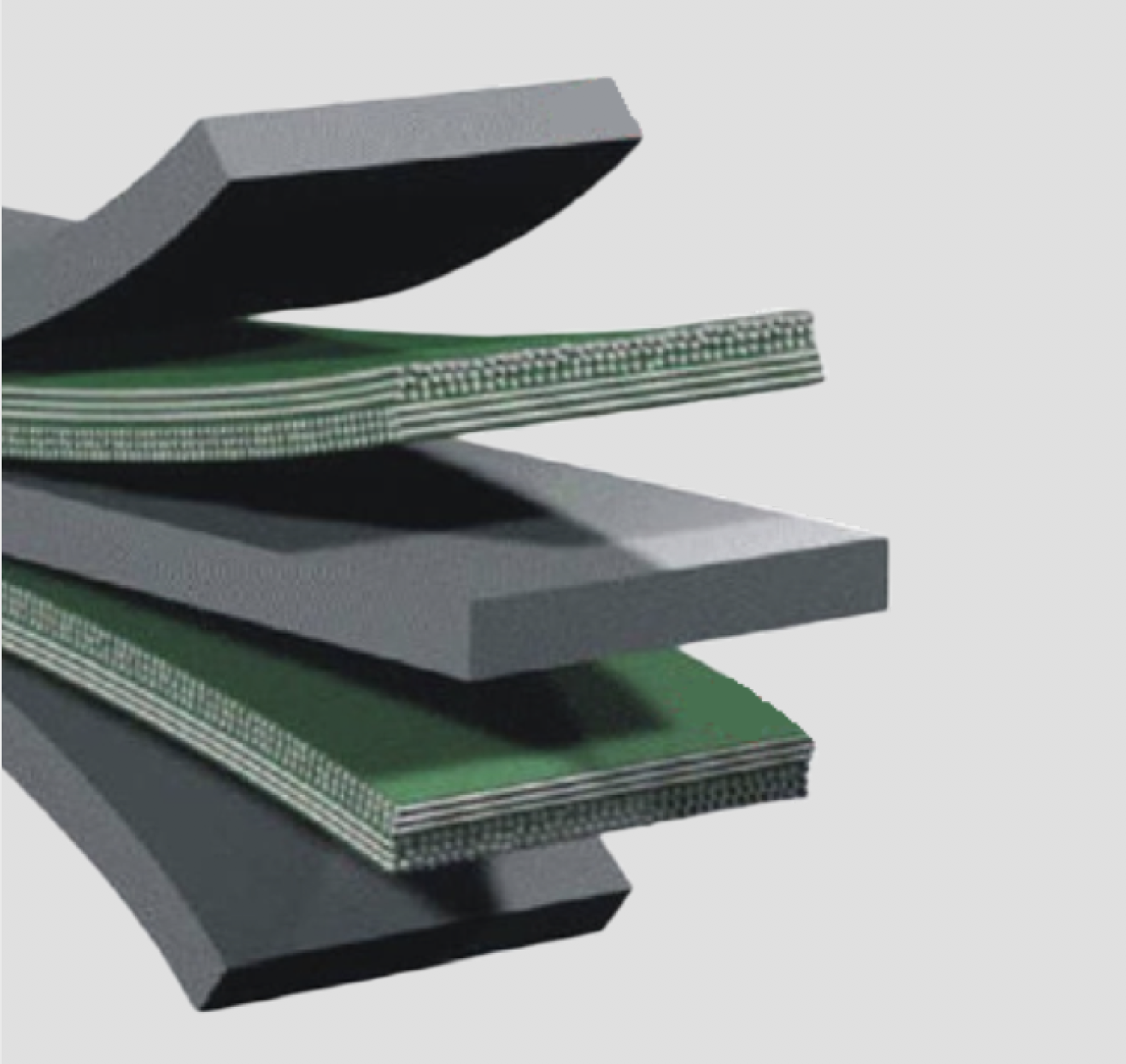

Prüfkonzepte und FEM-basierte Prozess- und Ersatzmodelle (FEM = Finite-Elemente-Methode) - LsW / Fachgebiet Leichtbau mit strukturierten Werkstoffen der Brandenburgischen Technischen Universität Cottbus – Senftenberg

Auslegung und Integration von hybriden strukturierten Mehrschichtverbunden - KSC / Kraftwerks-Service Cottbus Anlagenbau GmbH

Entwicklung generativ gefertigter Verbindungsknoten und klebtechnischer Fügekonzepte - PLE / Photon Laser Engineering GmbH

Fertigungskonzepte zum Laserstrahlschweißen hybrider strukturierter Mehrschichtverbunden - TGM / Lightweight Solutions GmbH

Entwicklung von Leichtbau-Schubfeldkonzepten und Berechnungsroutinen zu deren Auslegung

Bionisch und elastisch - Leichtbau aus der Natur als Vorbild

Wie man sieht: komplexe Aufgaben. Aber was verbirgt sich dahinter? Was sind „generativ gefertigte Verbindungsknoten und klebtechnische Fügekonzepte“, für die KSC zuständig zeichnet? Einfach gesagt: Die verschiedenen Komponenten des Containers müssen zusammengefügt werden – und dazu braucht es spezielle Klebeelemente. Erik Dietz, Projektleiter bei KSC, forscht derzeit am optimalen Material und der optimalen Struktur, um Verbindungsknoten aus Kunststoff und Metall zu entwickeln. Die Bionik hilft ihm dabei. Dietz lernt also von der Natur, die seit Jahrmillionen Erfindungen von unschätzbarem Wert aus dem Ärmel schüttelt. Man muss nur genau hinsehen. Ein Beispiel: Waben- oder mikrozellulare Strukturen, wie man sie aus Bienenstöcken kennt, sind elastisch und gleichzeitig enorm belastbar. Und sie sind leicht. Spinnen ziehen feine Fäden, um ihre Beute einzufangen. Ihre Netze sind filigran, fast unsichtbar, dennoch trotzen sie Wind und Wetter.

In diese Richtung denkt Dietz. Wenn das Material erst einmal gefunden ist, geht es in die generative Fertigung, also das Drucken von komplexen Geometrien am 3-D-Drucker. Pulverisierte Substanzen werden auf eine Platte aufgetragen und durch einen Laserstrahl geschmolzen. Das am Computer geplante und designete Bauteil entsteht, indem Schicht für Schicht sozusagen „geschweißt“ wird. In einem Arbeitspapier, das Dietz zusammen mit den Kooperationspartnern der BTU Cottbus erstellt hat, wird die Lasertechnik und ihre Anwendung näher beschrieben. Nachfolgend ein Auszug.

„Das Selective Laser Melting (SLM) bietet neue Möglichkeiten und ergänzt die konventionellen Fertigungstechnologien vor allem dort, wo formative oder subtraktive Fertigungsverfahren wie Gießen oder Fräsen an ihre Grenzen stoßen. Der gesicherte Serieneinsatz steht für die breite Anwendung allerdings noch vor einigen Herausforderungen. So finden sich beim Anwender Unsicherheiten in der Umsetzung, z. B. in der Wahl einer geeigneten Herstellungsstrategie, der Auslegung der Stützstrukturen oder der Hatchdefinition, welche nicht unwesentlich Eigenspannung und Bauteilverzug beeinflusst. Ungeachtet dessen bietet die Anwendung generativ gefertigter Bauteile ein großes Entwicklungspotential und die Chance neue Leichtbaukonzepte umzusetzen. So können neue Gestaltungsprinzipien für Leichtbaurahmenelemente umgesetzt werden, welche herkömmlicherweise in steifer Rahmenbauweise und nichttragender Beplankung gefertigt werden (Differentialbauweise). Neue Ansätze verfolgen den Einsatz des Schubfeldkonzeptes, wie es erfolgreich im Flugzeugbau eingesetzt wird. Den Eckverbindern der Rahmenstruktur kommt dabei eine besondere Bedeutung zu, da diese für die gezielte Lastleitung zwischen Schubfeld und Rahmenstruktur lastpfadoptimiert und belastungsgerecht angepasst werden müssen.“ (Quelle: „SLM gefertigte Verbindungsknoten für Leichtbaurahmenelemente“, 2018)

Erik Dietz ist sicher, dass er mit der neuen Technik auf dem richtigen Weg ist. „Damit erweitern wir unsere Kompetenzen im Bereich 3-D-Druck“, erklärt er. Nicht unwichtig für ein Unternehmen, das sich mitten im sogenannten „Reviertransfer“ befindet. 170 Beschäftigte zählt KSC derzeit. Fast die Hälfte des Umsatzes generiert sich aus Tätigkeiten und Produkten einer Ära, die absehbar zuende gehen wird. „Unser Unternehmen ist bisher stark auf den Kraftwerks- Service fokussiert, das Know-how auf diesem Gebiet wollen wir auch in Zukunft anbieten. Darüber hinaus wollen wir unter dem Stichwort Diversifizierung unser Portfolio, unsere Kompetenzen erweitern. Wir arbeiten sehr eng mit Dr. Hans Rüdiger Lange und der Innovationsregion Lausitz zusammen. Das alles ist zunächst mit Aufwand verbunden, bietet uns aber langfristig Chancen.“ Falls das LGS-Projekt Perspektiven eröffnet, könnten eventuell auch neue Arbeitsplätze entstehen. „Das zeigt sich sobald wir wissen, wie das neue Produkt von den Kunden angenommen wird, wenn wir den Leichtbau-Gerätecontainer mit den Kooperationspartnern in Serie fertigen. Primär wird uns mit dem neuen Geschäftsfeld ermöglicht, den Strukturwandel proaktiv zu begleiten und auch bestehende Arbeitsplätze nachhaltig zu erhalten.“

Hier kommt die Politik ins Spiel. Sie hat das Potenzial für die Lausitz erkannt. Das Bundesministerium für Bildung und Forschung fördert die am Projekt beteiligten Partner mit insgesamt 1,8 Millionen Euro. „Sowohl die Landes- als auch die Bundesregierung sind sehr gewillt, den Strukturwandel in der Region zu fördern und bei entsprechender Eigeninitiative notwendige Rahmenbedingungen bereitzustellen“, erklärt Dietz. „Ziel des Projektes ist es, kleine und mittlere Unternehmen in die Lage zu versetzen, neue Kompetenz- und Geschäftsfelder aufzubauen.“

Klingt gut. Welche Erfahrungen hat Dietz in der bisherigen Zusammenarbeit mit den Projektpartnern gemacht? „Das ist tatsächlich unser erstes Forschungsprojekt, aber sicher nicht unser letztes. Aufgrund der guten Erfahrungen, die wir mit unseren Industriepartnern bisher schon gemacht haben und dem hohen Mehrwert des Wissens- und Technologietransfers der Lehrstühle LsW und LFT der BTU, wollen wir daran anknüpfen und auch in Zukunft weitere Forschungsprojekte aktiv begleiten. Erste Pläne dazu liegen bereits in der obersten Schublade.“

Einen ersten Härtetest hat das Projekt bereits bestanden. Ein Prototyp des LGS wurde im September 2018 auf der InnoTrans vorgestellt. Die internationale Fachmesse für Verkehrstechnik war der ideale Ort, um gezielt potenzielle Interessenten anzusprechen. Das Ziel, eine Gewichtseinsparung von insgesamt bis zu 20 % zu erreichen, kam gut an. Und von Bionik hatte der ein oder andere Besucher auch schon mal gehört.

Allgemeiner Tenor: Leichtbau ist ein Thema, das die gesamte Branche betrifft. Der Messdemonstrator, der am Stand gezeigt wurde, sorgte für Rückfragen. Konkret wurde die Bereitstellung eines Demonstrators für einen ein- oder mehrjährigen Praxistest auf dem Dach einer Straßenbahn vereinbart. Was die Frage aufwarf: Aus welchem Material bestehen eigentlich unsere Straßenbahnen?

Da geht noch was.